前 言

在政策引导和行业探索的双重作用下,高端化、智能化、绿色化发展成为未来我国油气行业转型升级的重要方向。鉴于油气业务的普遍性和庞大的市场规模,智能化应用建设更是成为油气行业构建新核心竞争力、引领经济高质量发展的必由之路和重要引擎。

随着嵌入式技术、物联网技术和大数据的快速发展,云边端协同在大工业环境起到了重要的作用,通过对云端服务的下沉很好地解决云计算技术的实时性不足、物联网端大量冗余数据通过网络传输导致带宽需求巨大等问题。与此同时,边缘计算技术的普及也为石油天然气产业特性带来的数据采集规模大,数据分散,传输和分析延迟高等难题提供了行之有效的解决方案。

近年来,各大油田均开展了物联网建设,在RTU、PLC等基础上进行了大量现场智能控制的试验,但限制于RTU/PLC等硬件设施的计算能力和软件设计方式、部署方式等的限制,设备和现场端的实时数据处理能力还不能充分发挥。

油气产业如何将以数字驱动为支撑,构建从边缘设备点到生产线,最后到企业面的连接,实现万物互联,迈入智能化产业生态,是当下提高油气田的生产效率和管理效率的关键一步。

NeuSeer

油气边缘智能控制系统

为更好协助油气行业数智化高质量发展,寄云科技以丰富的石油行业项目经验、NerSeer工业物联网平台以及智能控制器产品的协同研发经验为基础,创新开发了一系列以工业物联网为基础的油气边缘智能控制系统,并完善地实现了云边端协同解决方案,助力提升油气产业开发、生产、管理效率。

服务场景

在油气行业中,需要进行边缘智能控制的服务场景十分丰富,主要包括油气勘探、钻井、测井、采油、注水、压裂酸化以及工程技术服务等。

寄云科技以油井、气井以及站场为对象,深入油气行业领域,融合 IT/OT 技术,提出适用于油气的行业化解决方案,实现智能控制器与油气行业的完美融合。

方案优势

1 设备接入

将边缘端设备接入物联网平台进行管理,实时掌握设备运行状态,通过命令下发的方式,修改配置参数,远程升级固件,实现云端控制。

2 实时控制

在边缘侧利用智能控制器进行设备的实时控制,减少人工操作,精确调整运行参数,提高生产的安全稳定高效。

3 安全生产

基于数据挖掘,趋势预测,对设备异常状态进行预警并主动干预,防微杜渐,保护设备,减少非计划性停机,避免安全事故的发生。

4 算法部署

利用存储的大量历史数据,在云端进行机器学习、深度学习等算法的构建,并将算法部署至边缘侧,实现算法的部署与更新。

5 边云协同

云端与边缘侧进行数据同步,在平台实现设备接入、数据分析、算法与应用开发等非实时性的功能,在边缘侧实现设备的实时控制,云端的算法及应用可部署到边缘侧,从而实现边云协同。

方案功能

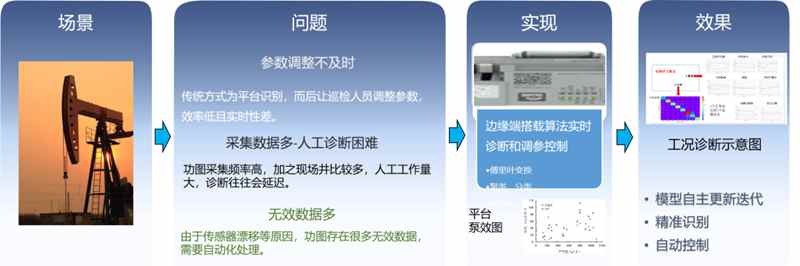

抽油机智能控制

搭建算法构建抽油机井工况实时诊断和预测系统,实现了示功图的自动标注,以及基于示功图分析的抽油机井工况诊断、趋势追踪,能够及时定位故障井进行远程关井,对于工况较差的井进行实时调参,解决了示功图存在的数据利用率低、人工成本高、调参不及时、人工经验无法累积等痛点难点;

电潜泵预测性维护

实现原油乳化的提前识别,电潜泵故障的提前预警,极大提高了电潜泵井的工作效率,避免非计划性停机;

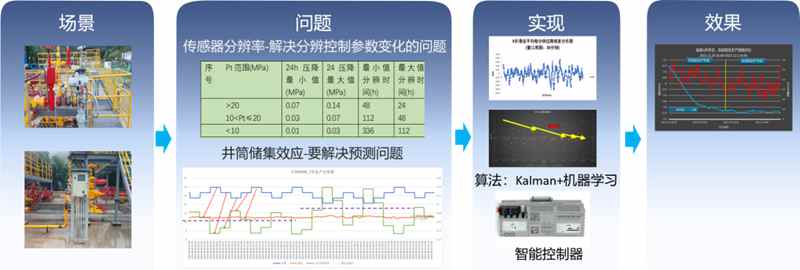

页岩气精细控压

部署卡尔曼滤波、滑动平均等边缘算法,解决了传感器测量精度的问题,同时还通过ARIMA、LR等机器学习算法解决井筒储集效应,提前6-7小时实现预测控制,对天然气井筒积液和地层能量的变化进行实时计算和分析,通过现场的笼套式调节阀的精细操控,可将地层压降控制在0.01~0.1MPa范围内,从而实现了单井采收率的提高;

远程开关井

通过气井产量、压力恢复速度等,实现远程开关井,及时调整气井的间歇生产制度,在减少了人工成本的同时,又提升气井的开发效果,使得单井产量显著提高;

通过区域生产井生产状态的分析,从而进行优化,在单井执行智能化的工作制度,显著提高油气井的生产能力和区块的开发效率;

自动注剂

通过积液识别和加药量预测算法,实现了及时、高效的加注;通过自动化,降低了人工成本和物料成本。系统能根据油气井生产状态,智能识别积液、冻堵等复杂工况,从而实时调整注剂系统的工作制度,可在注防冻剂、注泡排剂、注乳化剂(破乳剂)等场景替代人工注剂;

柱塞气举

通过积液的识别与柱塞速度预测,对控制阀的开度进行调节,实现实时工作制度优化,装置具备四种控制模式,能实时检测多达10余种井下和井口故障,可满足本井举升和人工举升的柱塞气举井工艺需求。

通过寄云物联网平台和数据分析平台,对作业区、油气藏的作业井进行区域制度优化,在单井实时优化控制措施,从而提高了开关井制度的准确性、及时性以及气井生产效率,大大提高积液气井的排水采气效率;

多级节流精细控压

利用寄云强大的边缘计算系统结合高速数据采集、计算能力,通过实时计算和预测各级调节阀节流后的压力、温度,可实现多级节流自动匹配临界压力、实时预测各级压力变化趋势、达到安全调控的目的。

多级节流精细控压系统接入了物联网和大数据平台,充分利用历史经验,对高含硫、异常高压等危险因素进行早期预测,从而对测试工艺进行实时优化。

案例分享1 柱塞气举智能控制

# 企业痛点

> 使用传统固定时间控制模式,灵活性差,无法适应突发情况,造成柱塞“淹”死;

> 井口数量多,人工无法实时精确参调,导致排液效果差,积液情况很难缓解。

# 寄云方案

根据上述问题,寄云采用NueSeer智能控制器和主控阀,通过积液的识别与柱塞速度预测,对控制阀的开度进行调节,实现实时工作制度优化,装置具备四种控制模式,可满足不同气井的需求。提高了开关井制度的准确性、及时性以及气井生产效率,解决积液气井的排水采气问题。

案例分享2 页岩气精细控压

# 企业痛点

> 存在井筒储集效应,需要解决预测问题;

> 提高单井采收率,急需将生产压从人工控制的0.21MPa/d精确下降到0.01-0.1MPa/d。

# 寄云方案

根据客户需求,寄云采用NeuSeer智能控制器,部署了卡尔曼滤波、滑动平均等边缘算法,解决了传感器测量精度的问题,同时还通过ARIMA、LR等机器学习算法解决井筒储集效应,提前6-7小时实现预测控制,在没有增加任何硬件成本的基础上,将常规的手工笼套式调节阀通过边缘智能控制器变成智能调节装置,实现了单井采收率提高10%。

案例分享3 抽油机井工况诊断与控制

# 企业痛点

> 运用传统平台识别,而后人工调整参数,效率低且实时性差;

> 井口数量多,数据多,人工工作量大,无法及时诊断;

> 由于传感器漂移等原因,无效数据多,需要自动化处理。

# 寄云方案

根据以上存在的问题,寄云采用NeuSeer智能控制器,搭建算法构建抽油机井工况实时诊断和预测系统,实现了示功图的自动标注,以及基于示功图分析的抽油机井工况诊断,趋势追踪,能够及时定位故障井进行远程关井,对于工况较差的井进行实时调参,解决了示功图存在的数据利用率低、人工成本高、调参不及时、人工经验无法累积等痛点难点。提升油井产量,优化生产参数,实现抽油机井的自动化运营。

NeuSeer 应用市场

NeuSeer工业智能平台的在线服务支持一站式的设备接入、数据采集、数据分析建模和应用开发的云端服务,通过应用市场为行业客户伙伴提供了针对半导体制造、离散制造、能源电力、石油化工、轨道交通等行业的装备预测性维护、设备运维、能源管理、生产实时管控等众多智能应用。

▲ 部分应用

扫描下方二维码,欢迎体验试用

专题系列报道:

■寄云邀您相聚“智造盛会”——倒计时1天 | 2023工业互联网大会即将启幕

■寄云NeuSeer工业智能平台(油气边缘智能控制系统):助力提升油气产业开发、生产、管理效率

信息来源:寄云科技

发布:中经网·中经在线

编辑:王海珠 熊辉 郑紫文

荐稿:时培昕(寄云科技CEO)