中经网·中经在线特别报道:7月4日,寄云科技受邀做客2023智能制造与工业互联网系列公益联播。寄云CEO时培昕以《从装备智能化到生产智能化 工业大数据助力智能制造》为题作深入讲解,分享了近年来寄云科技在工业大数据领域及加速推动企业智能制造方面的最新思考和具体实践。

【 课程回放 欢迎收看 】

通过近几年在工业数字化转型领域的应用实践和思考,时培昕博士将工业大数据在智能制造中的作用,总结概括为保持稳定、解决异常、探索未知以及持续优化四个方面。

一是保持稳定,保证各种生产指标在既定的范围内不出现大的波动,即满足6西格玛要求,保证指标波动服从正态分布;二是解决异常,通过一系列的数据分析方法,找到异常产生的原因,并固化到生产过程控制中;三是探索未知,针对生产过程中的未知情况,不能依赖于过往经验以及控制系统来解决,而是要基于采集数据及历史数据,对不能测量的关键状态构建虚拟量测,对未来的状态进行预测;四是持续优化,通过数据分析,不断寻找能够实现更优的工艺、制程、排程等资源的优化方法。具体来看:

01 保持稳定

现在的制造环节,往往只是对特定输出结果进行SPC分析,保证结果的一致性,是远远不够的。在复杂的生产过程中,各种过程参数、环境、人员的波动都会对最终结果造成各种干扰,因此对这些参数的采集和监控也需要保证一致性和稳定性。

在半导体行业,有个概念叫做Fault Detection & Classification(简称FDC),FDC主要解决的问题就是保证工艺控制参数的平稳性,通过监测设备运行的各种工艺参数,对控制参数在不同状态、工序下面的门限、斜率、波动,都进行严格的控制,一旦出现波动就产生告警。例如寄云协助半导体厂商北方华创对半导体炉管工艺参数进行实时监测和异常检测,基于寄云NeuSeer工业智能平台和边缘计算网关,通过对装备的高性能实时数据采集和实时处理,构建关键控制指标的异常检测、关键输出指标的在线稳定性控制、基于VM的自动过程控制(R2R)以及多台群组设备的集群管理(配方和调度),以帮助企业提高控制过程的稳定性,加快缺陷定位的速度,更早期的实现缺陷预警,进而高效提高生产运营效率和产品良率。

02 解决异常

生产过程中不可能始终保持一致性,各种质量的异常(缺陷)、效率的异常(损失)、设备的异常(故障)都需要被检测、分析和解决,并形成持续的改进方案,才能达到新的稳定,最终走向“零缺陷”、”零损失“和”零故障“的生产。

首先,必须具备手段对异常进行检出。常规的监控手段,只能对单个参数实现固定规则的门限检测,即上下线的检测,而不能实现复杂、多维度并且强关联的检测。比方一个设备可能是处于一个正常的工作范围,但是关联多个设备之后,极易出现一些异常情况。而靠单一的设备指标监测是无法检测不到。所以就需要利用一系列的数据分析方法,类似基于机器学习(PCA、SVM、随机森林等)的方法对异常和正常进行分类,以实现更精确的、多维度的检测。

在得到异常数据之后,最关键的就是进行根因分析。常规的根因分析,依赖于大量工程师的经验,但往往给不出来定量的分析结果。同时,在生产环节较多的时候,工程师经验往往无法实现多个环节的根因关联分析,因此,就需要借助于统计分析(关联分析、相似度判断、决策树Bayesian Networks)等数据分析手段,从海量的历史数据中,对多环节生产过程中的多维度、动态的因果关系进行自动的判定,找到异常产生的原因,并固化到生产过程控制中。

03 探索未知

在工业生产过程中存在着大量的未知情况,主要由于以下两点:一是无法测量,很多自动化系统由于没有增加传感器,就无法采集到对应的状态并进行有效的监测,二是不可预测,我们只能知道对工业生产过程的过去情况,而无法准确的预测出来设备或者生产指标在未来一段时间的表现。

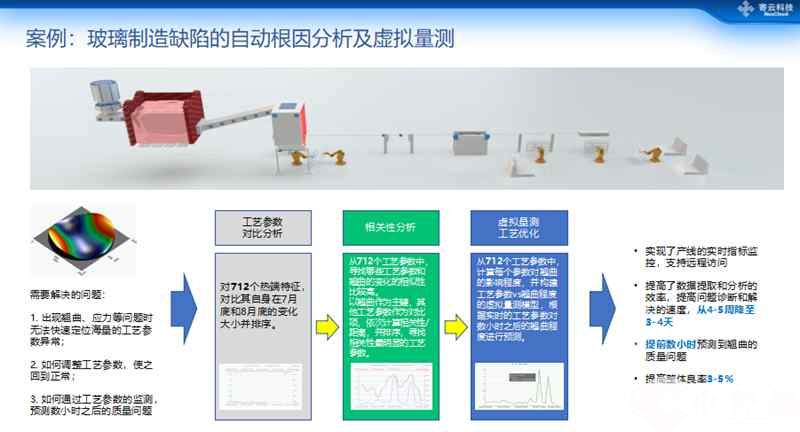

基于此,寄云科技将产线的实时工艺数据与检测结果数据相结合,构建数据模型,实现产线级别的虚拟量测和根因分析。当出现质量问题出现的时候,快速定位这些问题;另外一方面,可以在生产过程中实现实时缺陷预测,避免缺陷产生,持续提高产品品质。

比如寄云科技和彩虹集团针对电子玻璃生产过程中由于工艺偏差引起的翘曲缺陷,基于海量的历史工艺数据、控制参数和输出环节的检验结果,依托寄云工业大数据分析能力,实现了对电子玻璃生产质量的溯源和预测及产线的实时指标监控,有效提高数据提取和分析效率,协助快速定位缺陷产生的工艺参数异常,并构建质量预测模型,实现将问题诊断和解决的速度从4-5周降到3-4天,提高整体良率3%~5%

04 持续优化

生产过程中的各种要素都是动态变化的,如何从海量的历史结果中,选择出来跟当前生产过程相匹配且最优的工艺参数或者配方(Golden Recipe)?

常规往往是基于工程师的经验积累,但实际上在大量的自动化生产过程中,其实可以利用一些历史数据。比方说通过历史积累起来的配方数据,可以寻找到最有效的配方,从而找到最适合的生产参数配置。所以基于对海量历史生产数据的分析,可以不依赖于工程师经验,就构建起来生产过程参数vs结果参数的映射关系,从而选择出来最优的过程控制参数,进而得到最优的结果。

例如,寄云科技在协助北方华创实现半导体刻蚀机台的配方优化,使用多种模式分析多种设备产生的刻蚀数据文件并以图表形式展现分析结果,也可以将多个数据文件中的同一个参数同一步数的最大值、最小值、平均值、Sigma值以图表的形式展现分析结果,为刻蚀设备process tuning提供了准确高效的分析手段,快速找到与目标配方相关的工艺参数,帮助工艺工程师提升问题定位效率。

在智能制造领域,寄云科技持续以工业数据智能的创新与突破,深度挖掘工业大数据价值,打造智能控制器、工业物联网平台、工业大数据平台、工业智能应用为主的NeuSeer工业智能平台产品,以完整的NeuSeer平台能力和全方位的数据智能分析能力,提供从装备智能化到生产智能化的行业化解决方案,释放企业数据潜在价值,聚力解决不同工业领域企业的痛点,稳步提升企业面向数智化转型的生产指标优化和高效决策能力,切实助力各类工业客户在新业态下的数智化转型升级。

来源综合:寄云科技

链接:https://mp.weixin.qq.com/s/qhMCC1Siiha4xUO5P71zEg

中经网·中经在线专题系列报道:

■寄云邀您相聚“智造盛会”——倒计时1天 | 2023工业互联网大会即将启幕

■寄云NeuSeer工业智能平台(油气边缘智能控制系统):助力提升油气产业开发、生产、管理效率

中国经济报道(中经网·中经在线)作为寄云科技特邀支持媒体,将给予关注并长期跟踪报道。

发布:中经网·中经在线

编辑:王海珠 熊辉 郑紫文

荐稿:时培昕(寄云科技CEO)

(中经网·中经在线 欢迎各界供稿 13520414009 13041130188)